2016年华星东方总经理及副总在中国电力企业联合会的安排之下,前往丹麦、瑞典、芬兰等地就北欧生活垃圾焚烧发展的情况进行考察,以便获取先进的经验和信息为国内的同类企业提供更好的服务。

随团人员有:中国电力企业联合会副会长&中国电力发展促进会会长冮宇峰先生、中国电力发展促进会副会长&电促会可再生能源发电分会会长刘映华女士、山东省电力企业协会会长徐震先生、无锡市华星东方电力环保科技有限公司总经理吴浩仑先生、副总经理强建清先生、北京新能和再生能源科技发展有限公司顾问万薇博士、中化国际招标有限责任公司经理徐媛女士。

GEA公司接待人员:烟气事业部 区域经理 Lars Skov Jensen

2016年10月22日出发,考察团23日抵达丹麦。经稍事休息调整时差后,24日一早全体人员便驱车前往GEA NIRO公司进行访问。GEA NIRO的工作人员Lars热情地接待了我们,双方在办公室进行了交流,Lars对其公司的业务情况进行了简要介绍,作为一家专业的烟气净化技术公司,Lars基于环保角度介绍了丹麦垃圾焚烧厂的相关情况。

冮会长在听取外方工作人员的介绍及万博士的翻译

刘秘书长在交流中提问

刘秘书长在详细询问工艺细节

GEA NIRO公司作为一家全球业务的公司,其经营范围非常广泛,但是在中国和生活垃圾焚烧行业,其较为知名的原因在于其是旋转喷雾工艺的发明者,该工艺是垃圾焚烧行业的主流净化工艺,同时GEA NIRO也是旋转喷雾工艺核心部件旋转雾化器的技术持有方和产品提供者。目前国内750t/d日处理量的在建项目越来越多,其稳定的性能几乎垄断了大型焚烧厂的市场。通过交流,我们对国外和国内的生活垃圾焚烧的环保要求有了进一步的认识和理解。

交流后,我们受邀参观了GEA Niro的工厂,工厂不大但拥有较多的测试和检验车间。随着其公司业务的发展,目前保留在GEA Niro公司的主要是组装车间,大部分的组件都是运输到这里进行组装后出售发运的。目前北发北控、康恒环境、翰篮集团以及广日环境等客户都是GEA Niro的用户,我公司的宁波鄞州、中科慈溪、北控泰安,常德以及漳州南等项目的烟气净化系统也是选用他们的产品,其在国内的生活垃圾焚烧环保高端市场占有垄断地位。

Sysav(Sysav South Scania Waste)Plant 南斯堪尼亚电厂 |所在地:瑞典马尔默(Malmö)

10月24日13:00-17:00访问

Sysav接待人员: 公共事务部经理 Marie Hillden

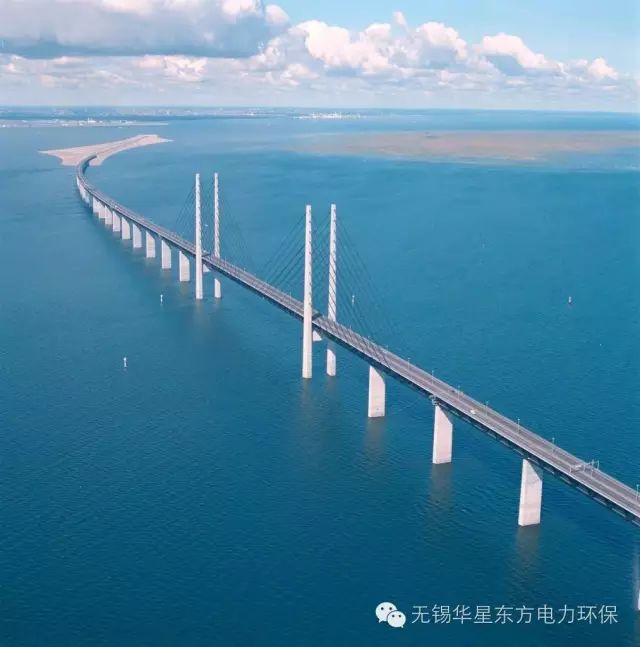

24日下午,我们按计划前往瑞典马尔默参观Sysav(Sysav South Scania Waste)Plant 南斯堪尼亚焚烧厂。在著名的厄勒海峡大桥上我们拍摄到了当地的风电矩阵,多种形式的新能源对传统电力的有效补充是一个非常重要的发展趋势。

厄勒海峡大桥

海上的风电矩阵

抵达南斯堪尼亚焚烧厂后,Marie接待了考察团成员。我们在接待大厅听取了Marie对这个焚烧厂的相关介绍。

团员们专心听取Marie对这个焚烧厂及瑞典焚烧行业的介绍

正如我们之前所了解的一样,瑞典对生活垃圾处理及能源的利用的理念与整个欧洲地区,尤其西欧和北欧地区是很相似的,比较注重减少垃圾产生、循环回收再利用、分类,只有在无法回收利用的情况下,再入炉焚烧。同时填埋方式在垃圾处理方式中的占比已经降低到2%。

垃圾处理的优先顺序

Sysav,南斯堪尼亚垃圾处理厂接收、回收和处理斯堪尼亚南部的家庭和工业废弃物。 该公司由14个市镇共有,合计人口略超过71万。子公司Sysav Industri AB拥有约6,000家企业客户。该焚烧厂位于马尔默,是瑞典能效最高的设施之一。它也是世界上最先进的焚烧厂之一,高效的烟气净化系统使得Sysav废气排放浓度远低于许可限值水平。

Sysav的垃圾发电厂有四个锅炉。 两个最古老的在1973年开始运行,是热水锅炉,用于集中供暖。锅炉和烟气净化系统已经进行了升级以满足对废物焚烧设施的更高的要求。两个较新的锅炉是热电联产的蒸汽锅炉。他们分别在2003年和2008年启用。而2台老锅炉的烟气净化系统在2005年进行了升级换代。

烟气净化系统包括以下7个步骤:第一步,通过静电除尘器减少颗粒;在接下来的三个步骤中,烟气经过湿法净化处理,其中重金属,酸性物质,碱性物质,二氧化硫,二噁英等被除去;在第五步骤中,进一步去除颗粒物;在第六和最后步骤中,烟气通过催化剂脱氮。

Sysav每年总计焚烧63万吨废物,生产约15 TWh(太瓦时, 万亿瓦时)的供暖。 蒸汽锅炉每年产生270 GWh(百万度)的电力,其中一些用于工厂本身。

交流之后,我们参观了南斯堪尼亚焚烧厂的配套产业园,整个园区地方非常大,包括堆放及分拣区域等。在焚烧厂,从垃圾品质来看,由于餐饮习惯的不同和进行过分类,欧洲的垃圾含水率都很低,目测在10%以下。经工作人员介绍垃圾坑也设置了负压系统,而我们乘坐着参观车,更是没有感觉到太多的异味。

南斯堪尼亚焚烧厂的入库垃圾

垃圾吊主控区

超低的排放指标

随后参观了炉排区域和汽轮机房,接着再是烟气车间,由于本次行程的一个重点是环保,后续的项目我们重点参观了烟气区域。整个工厂区域的结构件大部分采用了高强度螺栓连接的方式,甚至对栏杆扶手也采取了螺栓连接,而保温外部板的制作工艺及施工工艺也都非常出色。烟气区域是通过了一台静电除尘器及3座洗涤塔和一套热交换装置后,经过SCR反应器完成脱硝。这是我们走过韩国、日本、台湾地区、美国、芬兰、挪威、丹麦、德国、新加坡等地所见过的海外焚烧厂中运行数据最低的一家。而日本大部分焚烧厂和德国的部分焚烧厂的NOx还没有这个厂低,但HCL和Sox则比较接近这个焚烧厂。

汽机房

螺栓连接的钢结构

精湛的保温材料及施工工艺

Vestforbraendingen (waste incineration plant)|所在地: 哥本哈根

10月25日10:00—12:00访问

接待人员:公司派驻B&W Volund Vestforbraendingen技术负责人John Veje Olesen

25日上午,考察团来到了丹麦VEstforbraending焚烧厂。丹麦伟伦公司的John带领我们参观的同时为我们讲解了这座焚烧厂的相关情况。在来丹麦考察之前,我们在能源塔和这座焚烧厂之间进行了选择,这座焚烧厂是丹麦处理量最大的焚烧厂(2000t/d)。因此参观这座焚烧厂是具有代表意义的。而这座厂曾经是伟伦第一个参建的规模化生活垃圾焚烧厂,据伟伦公司记载也是历史上第一座连续运行的生活垃圾焚烧厂,因此选择这个焚烧厂考察对我们此行意义非凡。该厂最早投产时间为1931年,可惜我们未能见到最古老的那2台回转窑焚烧炉,但1.2号炉也已经是1970年代建设投运的,这个年份对我们来说也已经很悠久了。

现址的这座VEstforbraending焚烧厂始建于1965年,是位于丹麦首都哥本哈根西边的一个跨城市垃圾管理公司。它为88万居民和4.6万企业提供服务。直到今天为止,VEstforbraending处理29个城市产生的垃圾废物。目前,VEstforbraending每年处理约200万公吨的废物(包括城市垃圾,商业垃圾和建造拆除垃圾),其中25%通过垃圾焚烧厂焚烧,65%被回收(包括堆肥),剩下则填埋。

这座焚烧厂主要由四台焚烧炉机组,垃圾接收贮存输送区域,卸料间,烟气净化区和烟囱组成。焚烧厂总面积占地约13公顷,包括所有的焚烧装置设备,停车场管理,行政办公区域等。

厂区门口

下表列出的是VEstforbraending垃圾焚烧发电厂各机组处理能力以及使用年份。通过表格可以看出,4个焚烧炉每小时处理垃圾总容量约为84吨。然而,这四个焚烧炉从来没有同时使用,从而降低了工厂的总容量。如今两个从1970年开始投产的旧式焚烧锅炉已经停止了日常使用,只是以防紧急需要。

机组号 使用年份 处理量(吨/小时)

1-2* 1970 2*12

5 1999 26

6 2005 34

总量 84

备注:3号和4号焚化炉在2005年移除

由于城市垃圾量的急速增加以及垃圾热值提高,新增5号和6号焚烧炉显得尤为必要。例如,垃圾热值从1970年的2200千卡/公斤(2558千瓦时/吨)提高到1998年的2850千卡/公斤(3314千瓦时/吨),垃圾焚烧热值有30%的增加。

丹麦政府提供的财政鼓励是VEstforbraending新增5号和6号焚烧炉的另一原因。当时的政策是如果垃圾焚烧厂有至少10%比例的电力生产,则其税比只用垃圾焚烧供热或者发电比例低于10%的垃圾焚烧厂的税要低。仅5号焚化炉垃圾的能量转换效率达86%。

VEstforbraending垃圾发电厂烟气处理系统包括几个阶段。在第一阶段中,烟气尘颗粒和大多数的重金属被静电除尘器吸附。在第二阶段,酸性气体在洗涤器中通过石灰中和得到去除。在烟气系统的最终阶段,有机污染物如二恶英和呋喃以及其余重金属残留通过带吸湿喷射的过滤器去除,剩余的烟气通过150米高的烟囱排出。固体和稳定的污染物则被收集并在合适的垃圾填埋场进行处理。

此外,VEstforbraending垃圾焚烧发电厂采用选择性非催化还原(SNCR)以降低氮氧化物(NOx)的排放量。VEstforbraending是丹麦第一个达到新欧盟空气污染物排放标准的垃圾焚烧工厂。

排放 欧盟标准 I/S Vestforbr?nding 2005

粉尘 10 0.2

HCL 10 2

SO2 50 7

NOX 200 168

二噁英 0.1ng/Nm3 TEQ 0.09 ng/Nm3 TEQ

表 . 欧盟排放量标准和I/S Vestforbr?nding2005年排放情况对比图.

单位:毫克/立方米 (干燥气体,11%氧气, 24小时平均时间)

加上6号焚化炉后,VEstforbraending垃圾焚烧厂年度总容量(包括备用容量)约65万吨废物。然而,环保审批规定垃圾焚烧厂每年最多燃烧50万吨。所以最终VEstforbraending每年电力生产240亿千瓦时和热力生产1000万瓦时,这意味着每吨垃圾产出2480千瓦时能量,相当于月6万房屋每年能量(电和热)消耗。考虑到每吨低热值垃圾可在垃圾焚烧厂产出1460-2920千瓦时。把低热值垃圾以及上述因素综合考虑后,VEstforbraending垃圾焚烧发电厂的能源转化效率为85%。其后,VEstforbraending垃圾焚烧工厂实施一套冷凝热泵烟气系统以提高工厂效率,能源转化效率非常高。

即将开始参观

考察的第一个车间就是垃圾卸料大厅,与马尔默的焚烧厂类似,这座工厂的垃圾含湿率也很低。

垃圾卸料大厅

参观完卸料大厅之后,我们一行人来到了主控室,并就一些排放数据问题与运行人员进行了交流。该厂的环保排放指标也非常高,与Sysav相比的最大区别就是在脱硝工艺上没有采用SCR工艺,因此NOx指标略高些。

主控室

实际看到的并非是静电除尘而是布袋除尘器和多级湿法洗涤塔

从主控室出来,应我们的要求,我们一行人专门走访了这座焚烧厂的环保核心设施——烟气净化车间,整个烟气车间的自动化程度较高,车间内并没有运行人员。

烟气净化车间

实拍的排放指标

Babcock & Wilcox Vølund 伟伦公司|所在地: 哥本哈根

10月25日 13:30---16:00访问

接待人员:项目经理 Camilla Winther Kragelund

25日下午考察团一行来到了知名的丹麦伟伦公司,这是一家见证了生活垃圾百年焚烧史的传奇公司。

伟伦公司的Camilla热情的接待了我们,并介绍了公司的相关情况。与国内不同,丹麦的焚烧厂是由炉排公司牵头来组织建设的,而国内则是由设计院来牵头。所以在丹麦伟伦是一家掌握全部工艺段技术或组织各专业分包公司的牵头单位。随后赶来的Peter是一位技术背景深厚的老法师级员工。一见面就说有什么问题尽管问,他都能给与解答,这种自信给我们留下了很深刻的印象。由于这是一家技术气息浓厚的公司,我们没有询问太多政策层面的问题,而是通过他们对炉排,烟气等技术的详细交流中,了解了丹麦垃圾焚烧行业的发展历史。对于烟气而言,丹麦优先倾向于半干法,但如果有水处理配套的地方则可以优先选用湿法,而湍流吸收工艺则在丹麦应用很少。对脱硝而言,peter的个人倾向意见则是跟希望通过燃烧控制+sncr来实现达标排放,他本人并不是很倾向于SCR工艺。

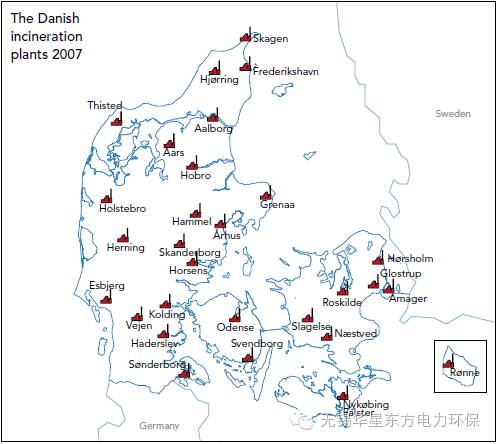

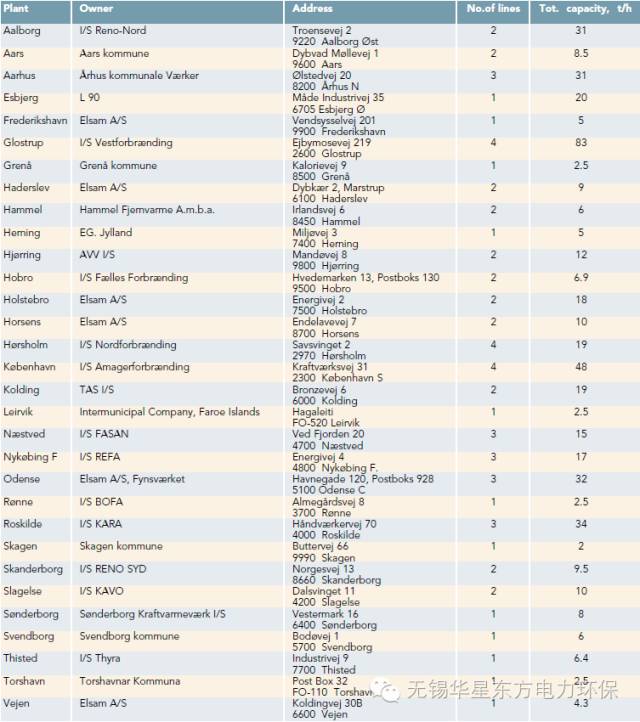

在考察之余,我们还调研了一下整个丹麦的焚烧厂分别情况,简述如下:

丹麦焚烧厂分布图

丹麦焚烧厂列表—共计31座

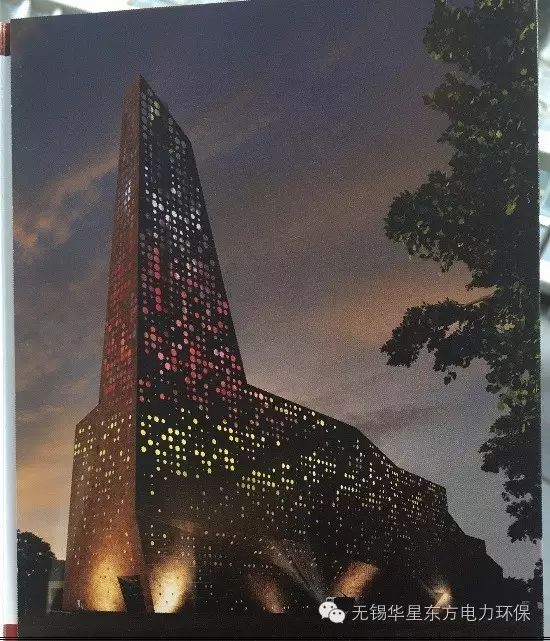

另外补充一下,我们原计划前往Roskilde的能源塔焚烧厂在国内也享有很高的知名度,由于该厂接待任务冲突,我们遗憾地与之擦肩而过,为此我们补一张图 表示一下遗憾。

还有一座在国内非常知名的焚烧厂就是Amager Bakke,虽然这座焚烧厂尚在建设而我们未能参观,但是我们还是找了一个非常好的角度去欣赏了一下它,同时也欣赏了一下小美人鱼。丹麦就是这么一个神奇的国度,这座焚烧厂的设计费3.42亿美元,这就是工业设计美学在垃圾焚烧领域的最好诠释。部分团队成员去年访问过这家焚烧厂,当时正在建设外立面,而这次应该还在调试中,因为设计的吐烟圈功能好像还未投入使用。

小美人鱼身后在建的Amager Bakke焚烧厂

科尼公司Konecranes|所在地: 许温凯市

10月27日访问

接待人员: 垃圾焚烧部 负责人 Joseph Botros;高级经理Jari Vikström先生

在结束了瑞典和丹麦的考察行程后,我们一行人员途径瑞典前往芬兰,考察了芬兰科尼起重机公司。Joseph热情地接待了我们,并向我们做了公司的介绍。

科尼公司是一家从事起重业务的专业公司,目前该公司的营业额是21亿欧元,而25年前他们仅仅只有1000万欧元的营业额。公司经营涉及集装箱码头,造船厂,垃圾及生物质焚烧厂,电力行业等12个行业等提供起重设备。而他们的核心设备就是自己生产的齿轮箱和电机。另一个公司经营的亮点就是他们设立了一个服务中心,将他们在客户处运行的各类行车的运行信息汇总到公司总部,以便为客户提供更好地技术支持和售后服务。目前科尼在中国的业务分布很广,有不少工厂和网点,在生活垃圾焚烧行业,他们在中国占有了46个焚烧厂业绩的市场份额,代表业绩有北京南宫垃圾焚烧厂。

Joseph热情介绍公司的情况

一面绿色植物墙,给整个公司的布置带了生机

中午我们在科尼公司简单地用餐后,开始了对科尼的行车模拟操作车间及制造车间进行了考察。首先我们参观了行车模拟操作车间,科尼正在大力推广取消垃圾坑就地行吊操作室,用远端操作和摄像监控的方案来替换,这样可以有效提高操作人员的人身安全,改善工作环境。根据其推荐还可以降低成本,因为高精度的摄像机的成本正在逐步下降。多个摄像头的布置可以做到无死角,同时有利于操作人员的坐姿,不再需要探头去看垃圾坑,保护了操作人员的腰和颈椎。

刘秘书长饶有兴趣地体验了远控式的起重设备

其次我们参观了科尼的电气车间,走访中,我们也注意到了他们的自动化仓储系统,给我们留下了深刻的印象。从质检和检验角度,整个车间的1/4-1/3左右的空间是由质检部门占据,人员占比也远高于国内公司,这是我们国内公司目前存在的距离。

然后我们走访了焊接车间,焊接车间上班早,下班也比较早,我们去的时候已经下班了,我们看了几个行车轨道行走轮的制作过程,采用了自动加工中心的工艺进行加工,随后进行了热处理。

随后走访了钢丝绳及电缆卷筒制作车间,车间主要由大中小三台挫钢丝绳定位槽的车床,以及三台大型自动埋弧焊机以及一台大型卷板机等构成。整个车间人员较少,整洁度优于国内大部分公司。

在减速机制造车间,发现了一台巨大的加工中心,刀头多的数不过来,减速机外壳从这台巨大的加工中心左侧进入后,右侧自动送出,Joseph介绍如果处理的不合格,它还能具备自动修正功能,直到合格产品送出。在走过他们的喷漆区域的时候,我们很感兴趣地询问了他们的环保要求,Joseph告知我们虽然油漆区域看似开放,但在被喷漆的物体的一侧墙体内布置了2台巨大的抽风机,喷漆会迅速地被吸走,防止污染环境。

减速箱齿轮车间,他们还有回火车间,用于紧固齿轮和轴。还有加速机的总装和检验车间,整个车间简洁大方,工作步骤布局合理,各种型号规格各异的产品在有序地装配中。

通过对欧洲生产企业的考察,给我们国内同行的最深刻地体会就是国外的同行对品质的追求是不惜成本和代价的,随着我们国内市场的不断发展,也正在逐步从粗犷和成本控制走向对品质的要求,相信我们的产品质量也会稳步提升,具有更强的竞争力。

埃考科姆环境产业园 EKOKEMECOPARK | 所在地:瑞赫马基市考察/参观

接待人员:EKOKEMECOPARK 中控技术负责人

科尼公司陪同人员 垃圾焚烧部 负责人 Joseph Botros;高级经理Jari Vikström先生

10月28日,考察团参观了行程的最后一站,EKOKEM焚烧厂,该厂位于瑞赫马基市,是一个垃圾处置全产业链园区。

焚烧厂的外景

由于芬兰技术保密的缘故,我们没能在这座焚烧厂过多的停留,我们直接参观了该厂的主控室。这座焚烧厂一共有2条焚烧线,分别采用了不同的烟气净化公司。

焚烧厂展示区

该焚烧厂一条线采用了旋转喷雾的工艺,而另一条线则采用了湿法洗涤工艺。整个工厂并没有采取大包网架,均为露天布置,二条线均有区域供热系统。由于无法在工作区域拍照,我们简单询问了一些排放数据,其指标与VEstforbraending较为接近。

EKOKEMECOPARK合影

考察是紧张短暂,我们一行圆满完成了考察任务,返回祖国。通过这次考察我们对北欧的垃圾焚烧市场有了一个初步的认识,也对整个北欧垃圾焚烧的环保行业作了深入的调研。整体而言垃圾焚烧在北欧是受到鼓励的,民众已经从恐慌转变到平常心面对。北欧垃圾分类的专业机构较多,因此分类回收再利用占了垃圾处理的很大的比例,焚烧是紧随其后的一种重要处理手段,而填埋是北欧国家尽量避免的。

纵观国内垃圾焚烧市场正处在快速发展的阶段,民众对生活垃圾焚烧的处理方式还未完全了解,仍有很多误解和恐慌,我们应该加大宣传力度,逐步推广垃圾分类减少垃圾排放,通过提高垃圾热值和分离不易焚烧的物质来提升垃圾焚烧的管理,重视能源转换,正真利用好垃圾焚烧这一有效手段来处理垃圾和进行能源利用,为民众做好服务工作。