关键词:布袋除尘器;管中管;气力输送

2.2干灰输送出力不够、管道磨损严重、堵管发生频繁。

布袋除尘器设计引进美国ETS公司技术,充分利用原来的静电除尘器本体结构,灰斗、框架基本不变,烟气过滤采用外滤式长袋中压脉冲喷吹技术、可实现在线清灰、离线检修。整套布袋除尘器系统由3个子系统构成:布袋除尘器本体、清灰系统、除尘器保护系统(包括:喷水降温系统、预喷涂系统)。

预喷涂系统主要用于锅炉点火燃油时,为了避免油烟粘袋损坏滤袋,通过事先预涂灰的措施来对滤袋进行安全防护,通常情况下,锅炉低负荷稳燃时,烟气中已含粉尘,采用缓慢清灰,对滤袋不会造成伤害,不需要特殊的防护措施;为了防止锅炉烟气温度过高损坏虑袋,在锅炉烟气出口及除尘器进口前各安装3套温度传感器,检测并显示两处烟气温度,温度信号传送至PLC,并由PLC对温度值进行逻辑判断,当温度过高时自动开启喷水降温系统,高压水和高压空气在喷嘴内腔混合,以雾装形态喷出,在烟道内迅速蒸发,从而达到降低温度的目的,喷水量和空气量随温度变化的频率而自动变化。

3.1.4除尘器主要设计参数

|

项 目 |

单位 |

数 据 |

|

处理烟气量 |

m3/h |

730000~760000 |

|

—入口温度 |

℃ |

正常运行125-165,短期190 |

|

—入口粉尘浓度 |

g/dNm3 |

40 |

|

出口粉尘浓度 |

mg/Nm3 |

≤30 |

|

设备运行阻力 |

Pa |

≤1500 |

|

—设计效率 |

% |

99.925 |

|

—保证效率 |

% |

≥99.925 |

|

—每台除尘器室数 |

个 |

2 |

|

—过滤面积 |

m2/台 |

12660 |

|

—过滤速度 |

m/min |

0.96~1.0

|

|

—滤袋材质 |

|

PPS+P84 |

|

—滤布纺织工艺 |

|

针刺毡 |

|

—滤袋规格 |

mm |

φ150x8000 |

|

—滤袋允许连续使用温度 |

℃ |

≤180 |

|

—滤袋允许最高使用温度及年允许时间 |

℃/h |

190/30 |

|

—滤袋允许破损率(30000小时) |

% |

5 |

|

--喷吹气源压力 |

MPa |

0.25-0.5 |

|

--气源品质 |

|

无油、无水、无尘压缩空气 |

|

--机械开阀时间 |

sec |

0.1 |

|

--耗气量 |

m3/min |

21 |

3.1.5布袋除尘器的主要特点

1) 气流分布均匀,设备阻力低

入口采用原电除尘器的进气烟箱,并保留原有的气流均布多孔板,在三层均流板作用下均匀进风,使进风口流速缓慢的柔和的降低,为粉尘进入过滤式室做准备,较灰斗进气的传统除尘器有更通畅的烟程,结构阻力低;在除尘器前部设置多叶形导流装置,多叶形导流装置通过计算机软件模拟调整进行设计,使除尘器内部烟气流场分布合理,使进入除尘器的烟气烟气低速向滤袋束周边四周扩散,最大限度降低了烟气的紊流,及对滤袋的冲刷、磨损,同时有效避免粉尘二次扬尘,实现烟气的二次分配和大颗粒粉尘的预脱除,减少滤袋负荷,延长滤袋使用寿命;除尘室内部空间大,烟气流速较低,利于大颗粒粉尘的预沉降,降低滤袋的粉尘负荷。

2) 运行灵活,检修方便

大净烟气室,检修、换袋方便。当对某一除尘室需要检修维护时,只需关闭该室的进口烟道挡板门、提升阀,切断烟气通道,含尘烟气被隔绝。检修人员打开该除尘室的检修门,净烟气室通风冷却后,人员即可进入室内对设备检修维护。

3) 漏风率低

4) 抗磨抗高温滤料

滤料采用PPS+P84,具有耐酸、耐磨和抗高温的特点。

5) 新型的袋笼

袋笼采用承插式可拆装袋笼,袋笼坚实,并可延伸,换袋、维修方便,袋笼长8米,分为上、下两节,相互间有简单的锁扣装置,拆卸、组装和运输都十分方便。

6) 先进的控制模式

采用自动控制、控制室控制和就地控制三种方式,结合PID的调节模式,可以适应各种工况下在线清灰。

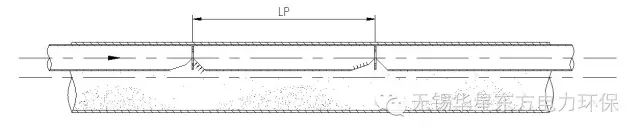

3.2干灰输送

电厂原有灰斗下灰阀、三通、给料机、进料阀和部分斜槽、仓泵磨损严重,干灰改造将下灰阀、三通、进料阀和给料机予以全部更换,仓泵、斜槽更换1套,并对其余2套予以更改,仓泵、斜槽透气管道仍利用原有管道。进料阀采用国产圆顶阀,透气阀采用陶瓷双闸板闸阀。输送管系统采用管中管密相气力输送系统。

3.2.1干灰输送系统的布置与设备结构

锅炉尾部飞灰经布袋除尘器收集后均匀的分布在除尘器灰斗内,按其结构将其分为3组,每组4个灰斗,共12个灰斗,每组的4个灰斗通过空气斜槽集中并配1台2.5m3仓泵,共3台仓泵,3台仓泵通过1根管道串连输送至远方灰库,其布置如图一。

3.2.2干灰输送设计主要参数

|

输送当量距离 |

450米 |

|

提升高度 |

25 |

|

设计出力 |

32.4 |

|

仓泵数量 |

3 |

|

仓泵容积 |

2.5 |

|

输送管道口径 |

φ168x6/φ194x6.5 |

|

输送气量 |

13.9 |

3.2.3干灰输送系统的运行

干灰输送系统通过PLC设定的程序自动控制,通过CRT监视操作,整个系统在程序控制下自动启动、运行和停止,无需人员干预。系统主要分进料和输送两个部分,进料时进料阀和透气阀门开,通过时间或料位计来控制装料的多少,输送时进气阀门和混灰气阀门开,并可根据空气管道上压力变送器的设定值来调节灰管的输送压力。

运行中,曾出现过在输送过程中强制关闭输送气源的情况,30分钟后重新给气,系统仍能自动运行的。还出现过由于操作失误系统刚开始输送不久,强制停运系统,再将发送罐装满灰进行输送的情况,不需人为干预,系统仍能够正常运行。

3.2.4管中管的主要特点

|

l |

应用范围 |

|

|

|

è |

受距离限制较其他系统小,特别适合于长距离输送 |

|

|

è |

受出力限制较其他系统小,特别适合于大出力 |

|

|

è |

可流化的物料,特别适合于磨损性的物料 |

|

l |

系统特点 |

|

|

|

è |

不需要再使用额外气源 |

|

|

è |

紊流输送 |

|

|

è |

形成料段最大 |

|

|

è |

输送速度低 |

|

|

è |

自行稳定/调节系统 |

|

l |

优点 |

|

|

|

è |

由于输送速度低,因而磨损小 |

|

|

è |

能耗低 |

|

|

è |

低过滤面积 |

|

|

è |

耐磨件使用寿命长 |

|

|

è |

出现断电事故后,可以在输送管中具有物料情况下重新启动 |

|

|

è |

维护工作量小 |

4、系统运行中所出现的问题

4.1调试阶段发现除尘器甲、乙两侧压差值偏差较大,甲侧为1000Pa时,乙侧仅为400Pa,经检查发现为炉后风机门开度大小不一样造成的。

4.2运行7天后,因省煤器水管爆裂停炉后,打开人孔门在除尘器气室观察发现除尘器顶部、两壁及喷吹空气母管接口处锈蚀严重,分析原因主要是为了赶工期,顶部保温尚未做完就投运系统,造成大量水蒸气冷凝,其次压缩空气的后处理选择不当是造成母管接口锈蚀的主要原因。

4.3第三组仓泵透气管堵管严重,通常运行24小时后透气管就完全堵死。分析原因主要因为透气管与斜槽透气管相连,斜槽透气管与烟道相连,而此管道斜度不够(30度),后把斜槽与仓泵透气管 引至电除尘灰斗,角度为90度,堵管问题得到解决。